ET Board

Hochselektives anisotropes Ätzen

Der ET-Prozess von SCHMID ist ein neuer Prozess, der in der Lage ist, mit einer eingebetteten Leiterbahnen-Technologie, die auf der nächsten Generation von Produktionsanlagen basiert, Linien und Flächen bis zu 2µm zu bearbeiten. Die wichtigsten Prozessschritte zur Erreichung dieses Ziels wurden neu entwickelt. Die Erzeugung der Leiterbahn in einem fieberglaslosen Material wie ABF oder Polyimid erfolgt durch einen Plasma-Ätz-Prozess. Das neu entwickelte System kombiniert ein hochselektives anisotropes Ätzen mit einer staubfreien Produktion der im Material vorhandenen Siliziumdioxidpartikel.

Einzelheiten

Ausgehend von einem Kern oder direkt auf einem Rohmaterial wird eine Schicht aus ABF oder einem anderen Nicht-Fasermaterial laminiert. Die Platte wird beidseitig in einer Linie mit einem Plasmasputterverfahren bearbeitet, bei dem eine dünne Cu-Schicht abgeschieden wird. Die Strukturierung des Bohrbildes erfolgt durch: Resistlaminierung, Belichtung, Entwicklung und Cu-Rück-Ätzen.

Das Substrat wird zu einer vertikalen statischen Cluster-Plasma-Ätz-Anlage (ICP RIE) transportiert. Die Anlage besteht aus 6 vollautomatischen Prozessmodulen. Innerhalb eines Prozessmoduls können 2 Substrate gleichzeitig bearbeitet werden. Das Substrat wird während des Ätzens des Basismaterials auf einem ESC-Chuck gehalten, der mit Helium gekühlt wird. Der Resist wird während des Ätz-Prozesses abgelöst.

Die nächsten Schritte sind die Strukturierung der Leiterbahnen: Resistlaminierung, Belichtung, Entwicklung und Cu-Rück-Ätzen. Der zweite Prozessschritt mit Plasma-Ätzen zur Fertigstellung des Ätzens der Löcher bei gleichzeitigem Ätzen der Leiterbahnen. Anschließend wird ein Rück-Ätzen durchgeführt, um das Cu von der Oberfläche zu entfernen.

Die Platine wird beidseitig in einer Linie durch Plasmasputtern bearbeitet: Zunächst wird die organische Oberfläche aufgeraut und gereinigt, dann folgt eine Ti- oder TiNx-Haftschicht und schließlich ein gesputterte Saatschicht von mindestens 800 nm.

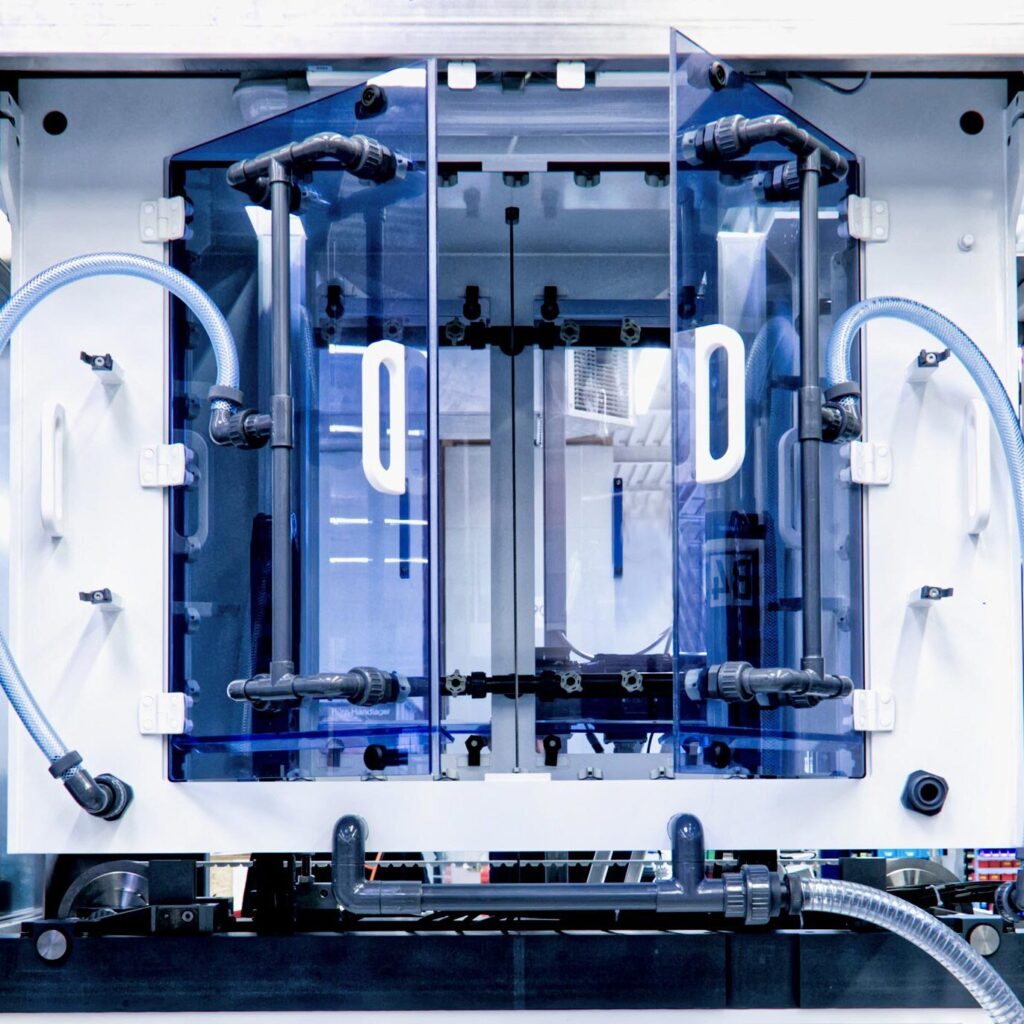

Der nächste Schritt besteht darin, die Leiterbahnen und die Mikrobohrungen mit dem galvanischen Cu zu füllen. Dieser Schritt erfordert eine hohe Gleichmäßigkeit der Galvanisierung, um die Zeit des nachfolgenden CMP-Prozesses zu minimieren. Diese hohe Gleichmäßigkeit erreichen wir mit einem Einzel-Zellen-Galvanisierungssystem mit integriertem optimierten Mehrrichtungsdurchflusssystem, segmentierten Anoden zur Steuerung der Kupferverteilung, versiegelten und wassergekühlten Titankontakten, die für die Galvanisierung dünner Saatschichten optimiert sind.

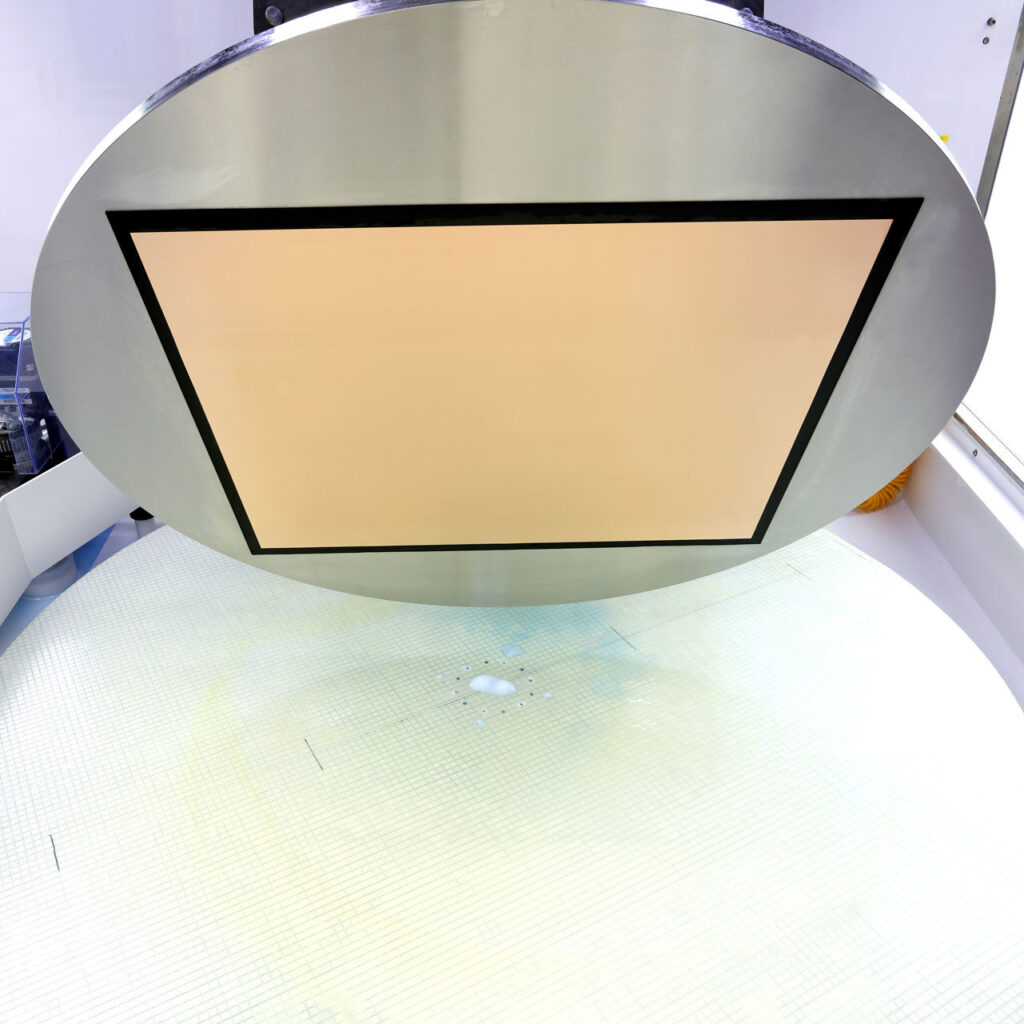

Die letzten Schritte sind das CMP-Verfahren nach dem „Oscar“-Prinzip. Dieser Prozess ist ein komplexer Prozess, der präzise Maschinenrezepte zusammen mit einer guten Beschichtung und maßgeschneiderte Suspension erfordert.

Produktvorteile

Um die Lebensdauer des Gehäuses zu verlängern und die Funktion zu gewährleisten, ist eine höhere Wärmeabgabe des Chips erforderlich.

Eingebettetes Leiterbahnmuster

Erhöhung der Cu-Dichte

Verbesserung der Planarität

Hohe E/A-Dichte

Kontrollierte Impedanz zur Minimierung von Signalverlusten

Ändern Sie die Geometrie der Verbindung

Sonstige Ausrüstung für die Elektronik

Vertikaler und horizontaler Nassprozess

Mit unseren beiden Linien InfinityLine H+ und V+ bieten wir horizontale und vertikale Nassprozessierung an, um alle Anforderungen zukunftsorientierter Technologien wie SAP und mSAP in der Serienproduktion für die Märkte Advanced HDI und IC-Substrate zu erfüllen.

Vakuum-Metallisierung & Ätzen

Unsere induktiv gekoppelten Plasmamodule ermöglichen eine effiziente Beschichtung und Oberflächenbehandlung von verlustarmen Hochfrequenz-Substratmaterialien sowie die Abscheidung dielektrischer Schichten.

Galvanisierung

Informieren Sie sich über unsere modularen vertikalen berührungslosen Galvanik-Cluster. Für verschiedene Beschichtungsanwendungen sind einstellbare Abschirmungen, Diaphragma, vertikaler oder laminarer paralleler Elektrolytfluss verfügbar.

Chemisch-mechanisches Polieren

Die neuartige SCHMID CMP-Linie (Chemical Mechanical Polishing) für große Substrate stellt eine Lösung für den entscheidenden Schritt für die nächste Generation von Multilayer-Leiterplatten und -Substraten dar. Die SCHMID CMP bietet ein neues Universum für Leiterplattendesigns in Kombination mit der SCHMID Embedded Trace Technologie.

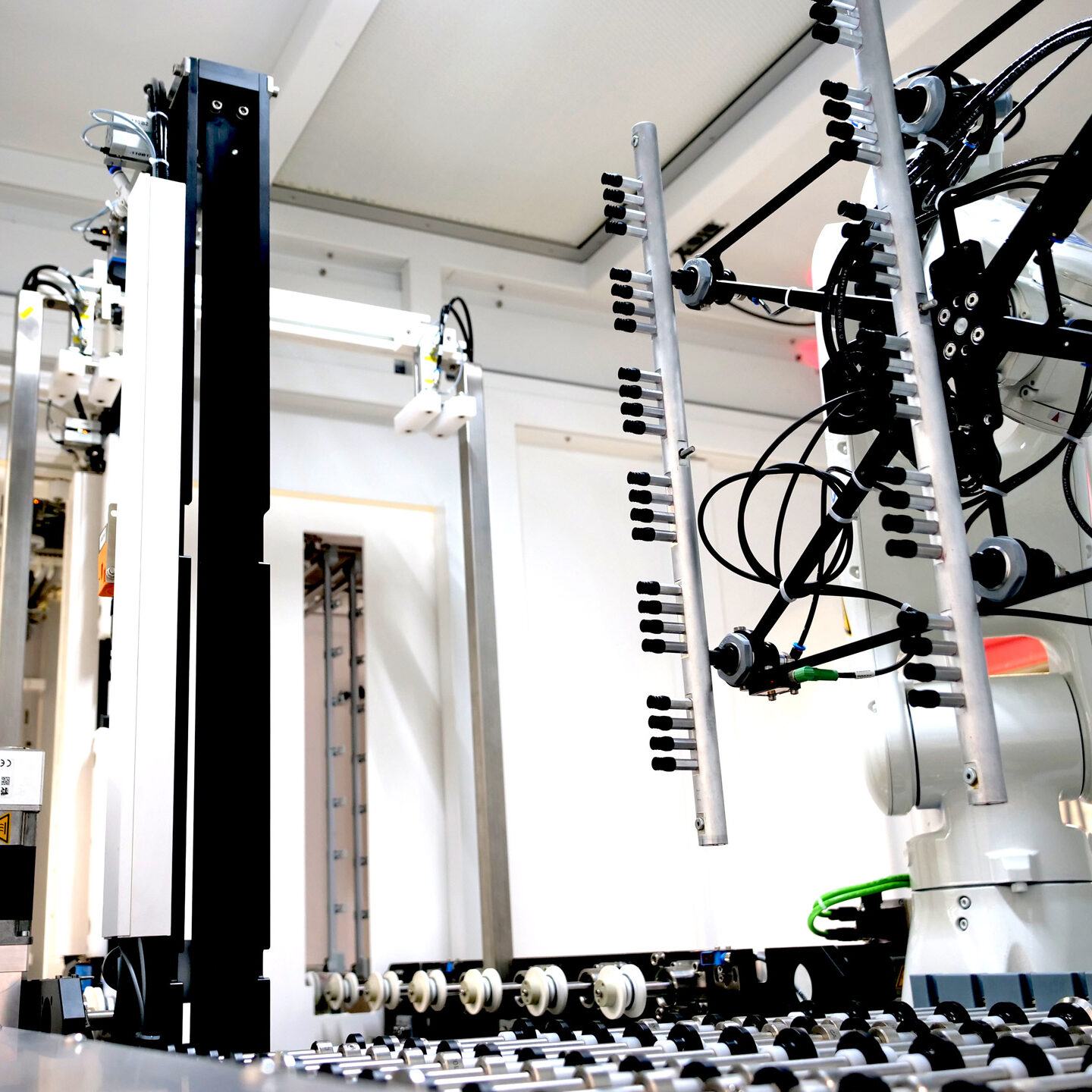

Automatisierung

Neben den Nassprozessen sind wir auf Automatisierungssysteme für den Elektronikmarkt spezialisiert. Wir automatisieren einzelne Maschinen, die in innovative smarte Fabriken integriert werden.